科技創新、材料先行。科研與材料相輔相成,科研提升了材料的性能,材料的性能決定了科研的深度,因此在材料的研究上面,就有很多的課題,尤其是技術難度高,難以突破,一旦成功就能夠帶來顛覆性認知,這樣的材料可以項目受到眾多人的期待。

1.Hexcel(赫氏)和Arkema(阿科瑪)領導的HAICoPAS項目

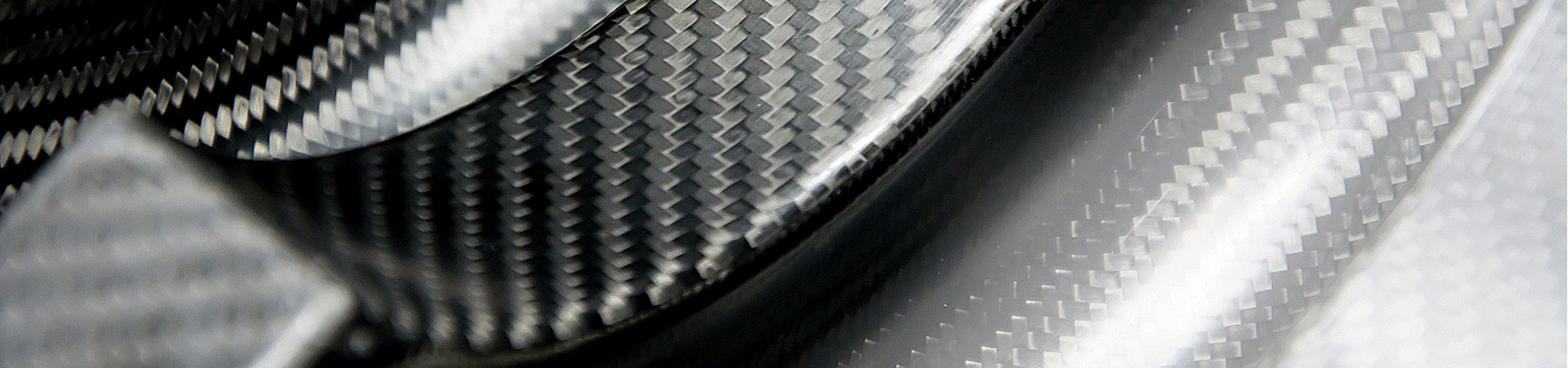

HAICoPAS項目的是通過優化單向帶(UD帶)的設計來更低成本、更快速的完成復合材料部件的生產,主要是應用到飛機結構件的生產上面。該項目能夠通過焊接和在線質量控制板塊來完成零部件的生產。

HAICoPAS項目獲得了Bpifrance和法國Investissements d'Avenir的資金支持,整個的項目目標市場是航空航天結構部件、汽車結構零件以及石油和天然氣管道上產品部件的應用。實現熱塑性材料的可回收和循環利用的表現。

HAICoPAS項目更多的是建立一個完整的產品應用供應鏈的方式,然后把赫氏跟阿科瑪的熱塑性碳纖維UD帶在更多的領域中應用上去。

2.美國宇航局快速完成飛機制作的HiCAM項目

HiCAM項目是針對飛機制作的項目,目的是能夠快速完成新型飛機的研制。由美國宇航局跟工業、學術界以及眾多的飛機制造商、設備和軟件開發商、材料供應商一起共同完成飛機項目的航空可持續發展目的。

從實際市場應用角度出發,下一個20年全球將會有4萬架飛機的需求,以及老齡客機的更換,然后通過復合材料制作飛機的時候,實際的生產效率低,一個月只能生產10架。HiCAM項目的目的就是在復合材料生產中提升這樣的生產效率,所以HiCAM項目的研發上面主要就是針對復合材料的制造來提高生產率。更快速的完成大型飛機部件的生產。使得飛機制作效率高又能夠大幅度降低飛機自重,達到節油的目的。

在飛機的生產制造中,生產效率跟飛機的制造零部件、組裝零部件以及質量測試中的時間都有關系,傳統的熱固性復合材料,整個的制作過程沒辦法逆轉,只能進行熱壓罐高溫高壓進行固化成為固體。在生產過程中,生產時長都是要數十個小時。因此在HiCAM項目中,就針對材料進行了大量的研究,哪些材料可以替代采用熱塑性復合材料,哪些材料在熱壓罐中固化效率高以及哪些材料可以不通過熱壓罐完成固化,一定程度上更快更好的完成飛機部件的制造。

3.復合材料再應用的CUBIC項目

由歐盟歐盟研究和創新框架計劃“Horizon Europe”內的循環生物歐洲聯合企業(CBE-JU)資助的研究創新項目。其目的是使得復合材料制成的復雜產品可持續性和循環性的應用。

CUBIC項目是依據氫容器和汽車座椅的可持續的原型結構,來開發新的生物基材料,這里面包括木質素、植物油來起到哦可回收的效果。西班牙Aitiip技術中心就參與此項目的科研,有資料看到在新材料的開發中,就把聚酰胺或樹脂浸漬碳纖維增強材料作為重點產品,有片材、顆粒以及纖維紗線的產品開發,包括在動態化學領域中的中間體來更好的實現效果。

另外CUBIC項目還將對生命周期、成本和社會方法以及改進生物基材料及其制造工藝的數字工具進行評估。最終目標是提高產品的循環性,以及預測方法,使其報廢更具可持續性。進一步推動制造業的綠色和數字化轉型。

4.連續碳纖維可回收的cfrtp項目

與市場化成熟度較高的熱固性碳纖維復合材料相比,連續碳纖維增強熱塑性復合材料(的制備與應用則要復雜得多,但這也是高性能碳纖維材料向頭部科技和高端工業制造領域進軍的必經之路。國內外非常多的行業領軍者以及科研院就為此材料進行研發。

熱塑性碳纖維屬于戰略材料,國外技術領先,但對我們不開放,實施嚴格的專利保護和全面的技術封鎖。國外有東麗、帝人等碳纖維公司都在進行該項目的研發。國內有寧波科研所、大連理工、北理工、中航復材、智上新材等多家高校科研所以及企業也在積極的研發。

智上新材科研負責人這樣說,連續碳纖維增強熱塑性復合材料特別需要解決的就是熱塑性樹脂難浸漬的問題,連續碳纖維熱塑性復合材料制備的技術上涉及到多個領域的知識,這里面有材料學、高分子學、機械自動化的綜合應用,在實際的生產過程中,幾十道流程中每個參數的調整都會帶來各種可能性,比如溫度、速度等不同的時間不同的調整下做出來的復合材料性能測試,這都需要大量的時間精力去進行測試。

現如今的連續碳纖維熱塑性復合材料已經見到一些曙光,國內的連續碳纖維熱塑性復合材料已經能夠看到,智上新材就有PPS/TPI/PA/PEEK等熱塑性單向預浸帶,那下一步就是朝著更多元化的產品應用發展。

從上面的這些重要的項目上看,未來材料領域都是走可持續發展的道路,相信隨著材料在突破一個個關鍵技術難題的同時,能夠更好的服務于各行各業。